Расчеты построения пневмолиний

Пневмолиния сжатого воздуха на предприятиях должна работать как полноценная и эффективная система, однако зачастую именно при проектировании и монтаж пневмолиний совершается огромное количество ошибок, из-за чего конструкция теряет эффективность и становится убыточной.

Задачи этой статьи – помочь избежать типичных ошибок при проектировании и монтаже пневмолиний, как следствие экономия Ваших средств.

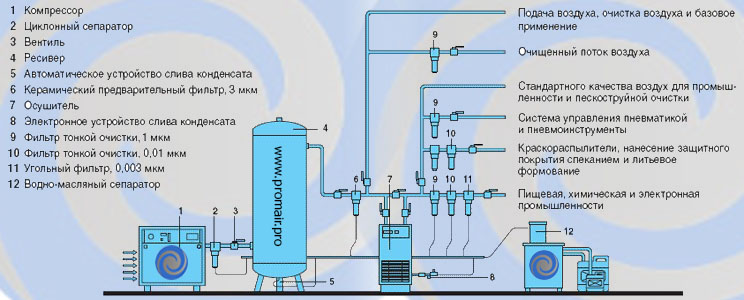

Пневмолиния – система, служащая для снабжения сжатым воздухом рабочих зон предприятия. В ее состав входят: компрессор (центральная часть), ресивер, охладители, дренажные устройства для удаления влаги, фильтры для очистки воздуха, трубопровод, различные соединительные фитинги и арматура.

При выборе компрессоров зачастую возникает вопрос: приобрести один мощный компрессор и от него провести разветвленную сеть к разным потребителям, или на каждом рабочем участке установить свой небольшой компрессор. У каждой схемы есть свои преимущества и недостатки.

Централизованные установки:

уменьшают потребление энергии;

требуют меньше расходов на текущий контроль и техническое обслуживание;

уменьшают необходимую площадь;

отличаются легкостью в обеспечении шумоизоляции и подборе оборудования.

Система с несколькими децентрализованными компрессорами:

- позволяет создать более простую систему сжатого воздуха;

- резко снижает потери сжатого воздуха и оказывается более дешевой в эксплуатации;

- для каждого потребителя может быть установлен компрессор с необходимым давлением и производительностью;

- небольшие компрессоры не требуют фундаментов, что упрощает и удешевляет их установку и пуско-наладочные работы.

Решение в пользу централизованной или децентрализованной установки компрессоров лучше принять после детального анализа системы распределения воздуха: длины воздушной магистрали, возможности установки ресиверов, потерь давления, утечек, общего объема потребления и характера потребления сжатого воздуха отдельными частями производства.

Подготовки воздуха

Важнейший элемент любой пневмосети – это блок подготовки воздуха. Если сжатый воздух содержит загрязнения, вступающие в контакт с конечным продуктом или инструментом, вся продукция может оказаться забракованной, а решение сэкономить на оборудовании принесет только убытки. Поэтому качество воздуха необходимо контролировать. Для отделения влаги и пыли используют различные фильтры и осушители. После очистки воздух вполне пригоден для покрасочных работ, однако он непригоден для пневмоинструмента. Ведь для его нормальной работы в воздухе должно присутствовать определенное количество масла. Для этого перед участком с инструментами, требующими смазки, устанавливаются лубрикаторы – устройства для подачи масла в поток сжатого воздуха.

Подготовка воздуха включает в себя следующие элементы:

Концевой охладитель – теплообменник, который охлаждает горячий сжатый воздух для выделения из него влаги. Располагается в компрессоре или сразу за ним;

Ресивер, где происходит частичное охлаждение воздуха и отделение некоторого количества влаги и масла;

Сепаратор, где за счет закрутки потока происходит отбой крупных капель масла и воды;

Система из пылевых фильтров для улавливания разных по размеру частиц;

Холодильный осушитель для удаления остаточной влаги;

Маслоотделяющий фильтр, если используются масляные компрессоры.

Данная схема обеспечивает комплексную очистку воздуха от влаги, пыли и масла. Окончательную подготовку воздуха рекомендуется производить непосредственно перед потребителями. Для этой цели используются фильтры-влагомаслоотделители, регуляторы давления (для установки необходимого рабочего давления) и дозаторы смазки (лубрикаторы).

Каким факторам надо уделить особое внимание при построении пневмолинии?

Начать следует с выбора материала для трубопровода. Обычно применяют сталь, алюминий или пластик. Каждый материал обладает своими преимуществами и недостатками: стальные трубы отличаются прочностью и непроницаемостью для кислорода, но тяжелы и подвержены коррозии. Алюминий лишен этих недостатков, однако очень дорог. Пластик (используются различные его виды) удобен при создании мобильных пневмолиний, потому что пластиковый трубопровод можно легко нарастить или передвинуть. Однако велика вероятность его случайного повреждения, а также он сильно подвержен температурному расширению.

Крайне важно с самого начала установить трубы правильного диаметра. Давление в магистрали плавно убывает по всей ее длине. Сопротивление пневмолинии тем выше, чем меньше ее диаметр, и при его снижении стремительно возрастает.

Следующий важный пункт – уклон трубопровода. Установка труб под неправильным уклоном приведет к тому, что в них будет скапливаться конденсат, а это может привести либо к коррозии труб и поломке фильтров, либо к тому, что качество сжатого воздуха не будет соответствовать требованиям.

Вне помещения магистральные трубопроводы следует укладывать на глубине, исключающей промерзание почвы, с уклоном 0,5% и оснастить водоотделителями, расположенными также в незамерзающей зоне. Внутри помещения трубы прокладывают по стенам или потолку. Здесь основным требованием является удобство контроля, технического обслуживания и слива конденсата.

Для уменьшения падения давления длина шлангов-отводов должна быть минимальной. Знайте, что соединительные разъемы разных производителей не стыкуются между собой.

Для дальнейшего обслуживания и ремонта необходимо устанавливать запорные краны, чтобы иметь возможность оперативно отключать весь участок и проводить работы. Все тупиковые окончания пневмолинии должны быть оборудованы дренажами для отвода воды. Пневмолиния должна по возможности образовывать замкнутый контур – это уменьшает падение давления в наиболее отдаленных точках трубопровода.

Перед пуском системы в эксплуатацию необходимо проверить соответствие системы действующим требованиям техники безопасности. Воздухопровод следует испытывать на давление, в 1,3 раза превышающее нормальное рабочее давление воздуха.

Выбор компрессора

Выбор компрессора – важнейший момент в установке пневмолинии. Чтобы приобрести оптимальный по типу и мощности компрессор, следует обратить внимание на некоторые критерии:

1. планируемый режим работы;

2. качество сжатого воздуха;

3. максимальное рабочее давление;

4. объемный расход воздуха.

Для непостоянной работы или если расчетное потребление воздуха меньше 1 500 л/мин, выгоднее приобрести поршневой компрессор, т. к. он значительно дешевле в эксплуатации. Для постоянной интенсивной работы лучше подходит винтовой. Он обладает высокой удельной мощностью, приспособлен к продолжительным высоким нагрузкам, мощнее и долговечнее, чем поршневой, однако на порядок дороже его.

Кроме того, следует учитывать, что компрессор может быть установлен в рабочей зоне только при условии, что уровень его звукового давления не превышает 85 дБ. Компрессоры с приводными двигателями мощностью более 100 кВт должны устанавливаться в отдельных помещениях, но установка устройства там, где оно будет плохо охлаждаться, приведет к быстрой его поломке.